Spitzentechnologie für Forschung, Industrie und Lehre

So vielfältig unsere Forschungsthemen sind, so breit und vielseitig aufgestellt sind auch unsere Labore, Werkstätten und Versuchseinrichtungen. An den beiden Standorten in Stuttgart Stadtmitte und am Campus Vaihingen bündelt der Stuttgarter Maschinenbau die Ausstattung und Kompetenz von insgesamt 42 Universitätsinstituten. Zusammen mit exzellenten universitären und außeruniversitären Partnern ergibt sich eine umfassende, mit modernsten Geräten und Software-Tools ausgerüstete Infrastruktur für Lehre, Forschung und Industriekooperationen. Sie bietet interdisziplinären Teams aus Wissenschaft und Wirtschaft ausgezeichnete Arbeits- und Forschungsbedingungen und eröffnet unseren Studierenden die Möglichkeit, bereits im Studium mit Spitzentechnologien in Berührung zu kommen. In speziellen Lernlaboren können die Studierenden des Stuttgarter Maschinenbaus zudem die Verknüpfung von Theorie und Praxis erproben.

Hier finden Sie einige Highlights unserer Ausstattung

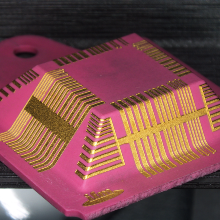

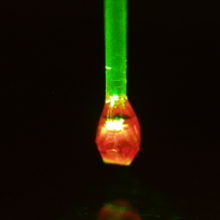

Additive Fertigung

Kunststoff – Metall – Keramik – Faser – Biomaterialien – Papier – Beton

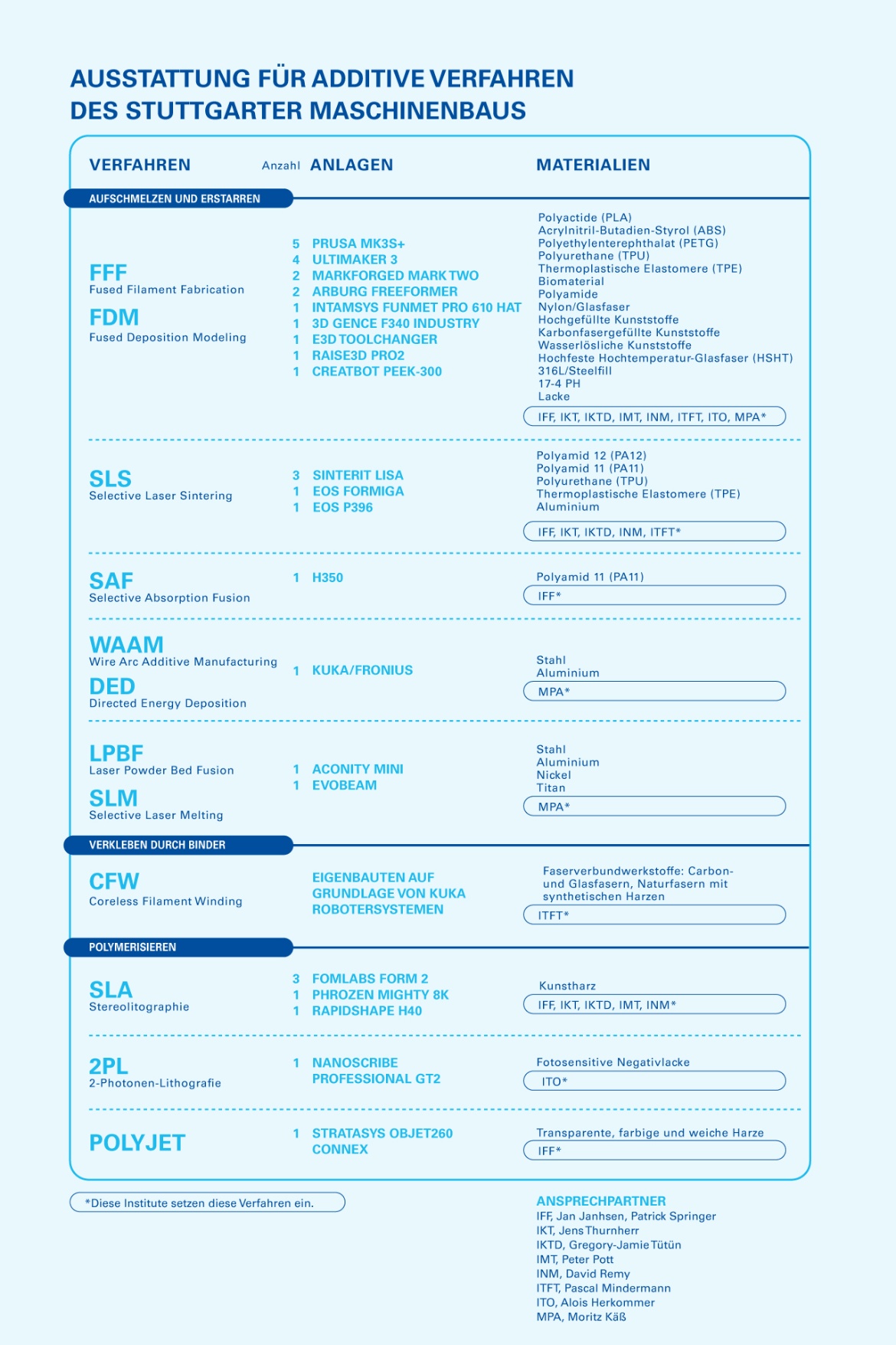

Unter dem Begriff ‚Additive Fertigung‘ oder auch ‚3D-Druck‘ verbergen sich eine riesige Bandbreite an Materialien und jeweils geeignete Verfahren und Geräte für deren Herstellung. Der Stuttgarter Maschinenbau verwendet und erforscht diese Fertigungsverfahren intensiv.

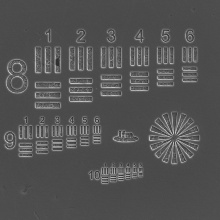

Die meisten additiven Fertigungsverfahren zeichnen sich dabei durch einen schichtweisen Aufbau der Strukturen aus. Die jeweiligen Verfahrensprinzipien zur Erzeugung des Schichtzusammenhalts unterscheiden sich stark. Die Grafik gibt einen Überblick über die Verfahren, in der folgenden Tabelle sind die Materialien und die in den beiden Fakultäten des Stuttgarter Maschinenbaus verfügbaren Geräte gelistet.

Future Work Lab

Innovationslabor für Arbeit, Mensch und Technik

Digitalisierung und Industrie 4.0 verändern die Industriearbeit erheblich, wobei die technische Umsetzung innovativer Lösungen zunehmend möglich wird. Im Future Work Lab kann die Industriearbeit der Zukunft live erlebt werden. Der Fokus der aktuellen Forschung liegt darauf, die KI für die Fabrik von morgen nutzbar zu machen und Anwendungsfälle zu schaffen. An dem Innovationslabor beteiligt sind neben dem Institut für Industrielle Fertigung und Fabrikbetrieb (IFF) auch das Institut für Arbeitswissenschaft und Technlologiemanagement (IAT) der Universität Stuttgart sowie das Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) und das Fraunhofer-Institut für Arbeitswirtschaft und Organisation (IAO).

Das Future Work Lab ist offen für Unternehmen, deren Belegschaft, Betriebsräte, Politik, Forschende und alle Interessierten. Unsere Demonstratorenwelt stellt in verschiedenen Szenarien die gesamte Breite der Industriearbeit der Zukunft greifbar dar. Für den wissenschaftlichen Dialog und weitere Forschung rund um die Produktionsarbeit bieten wir mit unserer Ideenwelt eine zentrale Plattform.

Weitere Ausstattung des IFF: hier entlang

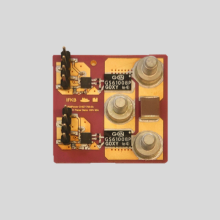

Smart Energy Lab

Das Smart Energy Lab erforscht und nutzt die großen Potenziale der Gleichstromversorgung (engl. „direct current“; kurz: „DC“) in der Produktion. Im Kern liegen diese in der Kopplung von elektrischen Anlagen der Fabrik zu einem DC-Smart Grid. Denn dieses ermöglicht eine einfache Stabilisierung der elektrischen Versorgung. Eine schnelle Anpassung des Energiesystems an den optimalen Betriebspunkt erschließt energetische Einspar- und Flexibilitätspotenziale. Jedoch bringt die Überführung des DC-Smart-Grid-Ansatzes vom Technikum hin in die industrielle Produktion technische und ökonomische Herausforderungen mit sich. Hier bietet das Institut für Energieeffizienz in der Produktion (EEP) individuelle Systemlösungen an, die sich an den spezifischen Bedürfnissen orientieren und zu maximalen Kosteneinsparungen und einer Optimierung der Ressourceneffizienz führen.

Supercomputer Hawk am Höchstleistungsrechenzentrum (HLRS)

Das Höchstleistungsrechenzentrum der Universität Stuttgart (HLRS) besitzt mit dem Supercomputer Hawk, einen der schnellsten Höchstleistungsrechner der Welt. Mit der Erweiterung um NVIDIA Grafik-Prozessoren (GPUs) wurde die Architektur des HLRS-Supercomputers in 2020 von einer reinen Zentralrechnertechnologie zu einer Hybrid-Plattform modifiziert. Dieser Schritt hat die Rechnerlandschaft des HLRS insbesondere für Deep-Learning-Anwendungen optimiert. Es ist nun möglich, neue Arten von Arbeitsabläufen und die Simulationen unter Nutzung von Höchstleistungsrechnen (High-Performance Computing, HPC) mit Big-Data-Methoden zu kombinieren.

Fahrzeugdynamikprüfstand

Am Institut für Fahrzeugtechnik Stuttgart (IFS) wurde im Herbst 2018 mit dem Fahrzeugdynamikprüfstand ein neues, innovatives Prüfstandkonzept in Betrieb genommen, mit dessen Hilfe überlagerte quer-, längs- und vertikaldynamische Betriebszustände unter Laborbedingungen untersucht werden können. Das Fahrzeug steht hierzu auf vier Stahllaufbändern, die die bewegte Fahrbahn simulieren. Alle vier Laufbandeinheiten können mit hoher Bandbreite gelenkt und vertikal angeregt werden. Das Fahrzeug ist so auf dem Prüfstand befestigt, dass die Hub, Nick- und Wankbewegung entsprechend der sich einstellenden Reifenkräfte frei erfolgen kann. Die verbleibenden Freiheitsgrade werden in der Simulation berechnet, sodass nahezu beliebige Manöver gefahren werden können, von stationär bis hochdynamisch, ohne Gefährdung von Fahrer oder Umgebung.

Windkanal

Der in 2014 umfassend modernisierte Aeroakustik-Fahrzeugwindkanal des Instituts für Fahrzeugtechnik Stuttgart (IFS) ist einer der modernsten seiner Art in Europa für aerodynamische Untersuchungen von PKWs, Vans und Rennsportfahrzeugen. Neben akustischen Methoden stehen weitere umfangreiche Versuchsmöglichkeiten zur Messung von Kräften, Drücken und Geschwindigkeiten sowie zur Strömungsvisualisierung zur Verfügung.

Der Aeroakustik-Fahrzeugwindkanal besitzt eine horizontale Luftführung mit offener Freistrahl-Messstrecke (Windkanal Göttinger Bauart). Um die Anströmbedingungen eines auf der Fahrbahn rollenden Fahrzeugs möglichst realistisch darzustellen, wird die Straßenfahrt mit drehenden Rädern und bewegtem Boden im Fahrzeugwindkanal simuliert. Dies geschieht mit Hilfe eines 5-Band-Systems, bestehend aus einem Mittenlaufband und vier Raddreheinrichtungen, in Kombination mit einer Grenzschichtkonditionierung.

Fahrsimulator

Die Kuppel des Stuttgarter Fahrsimulators bietet mit einem Durchmesser von 5,5 Metern Platz für ein Fahrzeug-Mockup einer vollständigen PKW-Karosserie. Es können Mockups auf Basis bestehender Serienfahrzeuge oder nicht fahrender Prototypen eingebracht werden. Durch standardisierte Schnittstellen des Mockups für die mechanische Befestigung in der Kuppel, elektrische Versorgung und Datenübertragung können die Fahrzeuge zügig gewechselt werden. Die Fahrgastzelle des Fahrzeugs bleibt komplett erhalten. Bedienelemente des Fahrzeugs funktionieren und werden abhängig von der behandelten Fragestellung mit unterschiedlichen Funktionen belegt. Rückstellkräfte von Bremse und Lenkrad werden durch permanenterregte Synchronservomotoren realitätstreu gestellt.

Zur Beurteilung von Fahrerreaktionen stehen Videoaufzeichnung, Eyetracking und eine Überwachung der Position des Fahrersitzes zur Verfügung. Zeitsynchron dazu werden simulierte Fahrzeugzustände oder Zustände von eingesetzten Assistenzsystemen aufgezeichnet.

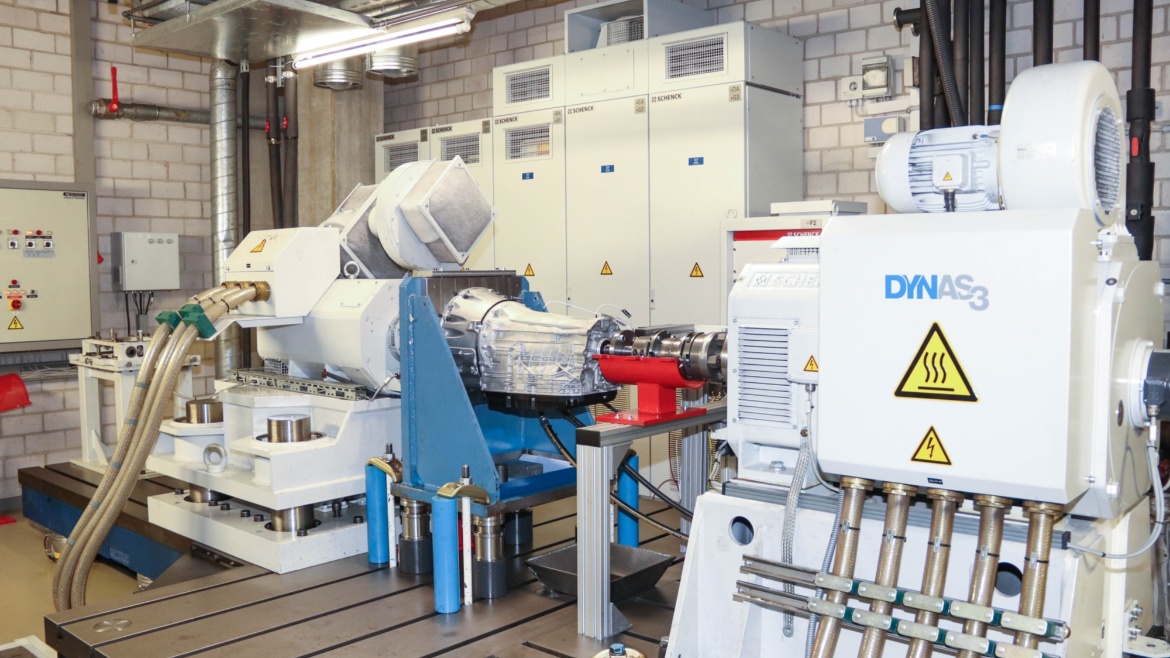

Hochdynamischer Verspannungsprüfstand für Getriebeanwendungen am IMA

Um Untersuchungen hinsichtlich Lebensdauer, Funktion und Zuverlässigkeit im Bereich der Antriebstechnik durchzuführen, ist ein Prüfstand erforderlich, der es ermöglicht, Bauteile unter realitätsgetreuen Belastungsbedingungen zu testen. Mit dem hochdynamischen Verspannungsprüfstand am Institut für Maschinenelemente (IMA) können Komplett- und Prüfgetriebe sowie alle weiteren Antriebsstrangkomponenten anwendungsspezifisch geprüft werden.

Die aktuellen Versuche befassen sich mit der Optimierung der Lebensdauer von Verzahnungen. Diese Untersuchungen reihen sich zudem in den Bereich des Prognostics and Health Management (PHM) ein. Ziel des PHM ist es, die Restlebensdauer der Bauteile während des Betriebs zu bestimmen. Diese Vorhersage kann dann genutzt werden, um die Komponenten beanspruchungsgerecht auszulegen oder die Nutzungsphase durch geeignete Maßnahmen, wie zum Beispiel adaptive Betriebsstrategien, zu verlängern.

Die elektrische Verspannungseinheit des Prüfstands besteht aus zwei Asynchronmaschinen als Inline-Konzept (2-Maschinenkonzept): Die Antriebsmaschine verfügt über eine maximale Leistung von 330 kW bei einem Nenndrehmoment von 704 Nm. Eine maximale Leistung von 460 kW bei einem Nenndrehmoment von 1.484 Nm zeichnet die Abtriebsmaschine aus. Beide Maschinen können bis zu einer Drehzahl von 8.000 1/min betrieben werden. Zudem ist es mit dem Prüfstand möglich, hochdynamisch Drehungleichförmigkeiten mit bis zu 300 Hz umzusetzen.

Lernlabore im Stuttgarter Maschinenbau

Interaktives Lernlabor zur Konzeptentwicklung für Nahverkehrsseilbahnen

Mit der Seilbahn zum Studium oder zur Arbeit? Urbane Seilbahnen können den öffentlichen Nahverkehr ergänzen und zur Entlastung des Verkehrs beitragen. Am Institut für Fördertechnik und Logistik (IFT) ist ein gesellschaftliches und topographisches Landschaftsmodell einer urbanen Umgebung entstanden, an dem die Einsatzmöglichkeiten sowie die Vorteile- und Nachteile von Nahverkehrsseilbahnen in Städten spielerisch aufgezeigt werden können. Das Modell unterstützt Planer*innen bei der Konzeptentwicklung und wird als Lernlabor für Studierende bereits erfolgreich in der Lehre eingesetzt. Das Lernlabor wurde im Rahmen der „Stuttgarter Change Labs“ der Universität Stuttgart entwickelt und vom Ministerium für Wissenschaft, Forschung und Kunst Baden-Württemberg gefördert.

ViRAI – Virtual Reality in der universitären Ausbildung im Ingenieurwesen

Das Projekt ViRAI ist ein Beitrag zur Digitalisierung der Lehre. Virtual Reality wird dabei zum Handwerkszeug unserer Studierenden und ermöglicht neue Vermittlungsformen für räumliche und interaktive Inhalte. Die VR-Laborumgebung dient als Experimentierraum für praktische Erfahrungen mit VR. Zum Einsatz kommen neben den üblichen Konstruktionswerkzeugen auch Software zur 3D-Modellierung und aus der Spieleentwicklung, um technische Objekte zu entwickeln, mit Materialien und Interaktionsmöglichkeiten zu versehen und mit passender Beleuchtung in realistischer Umgebung in Szene zu setzen.

Unsere Forschungsprojekte

Ihre Ansprechpartner*innen im Stuttgarter Maschinenbau

Stuttgarter Maschinenbau

Ralph-Walter Müller

Fakultätsgeschäftsführer

Charlotte Kuhn

Dr.-Ing.Fakultätsgeschäftsführerin